Jeszcze do niedawna prace nad rozwojem produktu wymagały ogromnych nakładów czasowych oraz finansowych. Obecnie dzięki zdobyczom techniki i rozwojowi technologii inżynieryjnych biura konstrukcyjne coraz częściej stosują metodę zwaną “Rapid Prototyping” co przekłada się na znaczne oszczędności.

Tak więc czym jest Rapid Prototyping? Jest to metoda rozwoju produktu za pomocą szybkiego iterowania prototypów pozwalająca na wprowadzanie ewolucyjnych zmian w projekcie w bardzo krótkim czasie. Kolejne iteracje pozwalają na weryfikację czy dana zmiana wpływa pozytywnie czy negatywnie na funkcjonowanie prototypu, co przekłada się na efektywne wykorzystywanie zasobów, ale również pozwala na równobieżne zarządzanie całymi zespołami inżynierów które mogą w jednym czasie pracować nad osobnymi funkcjami i scalać wyniki iteracyjnie.

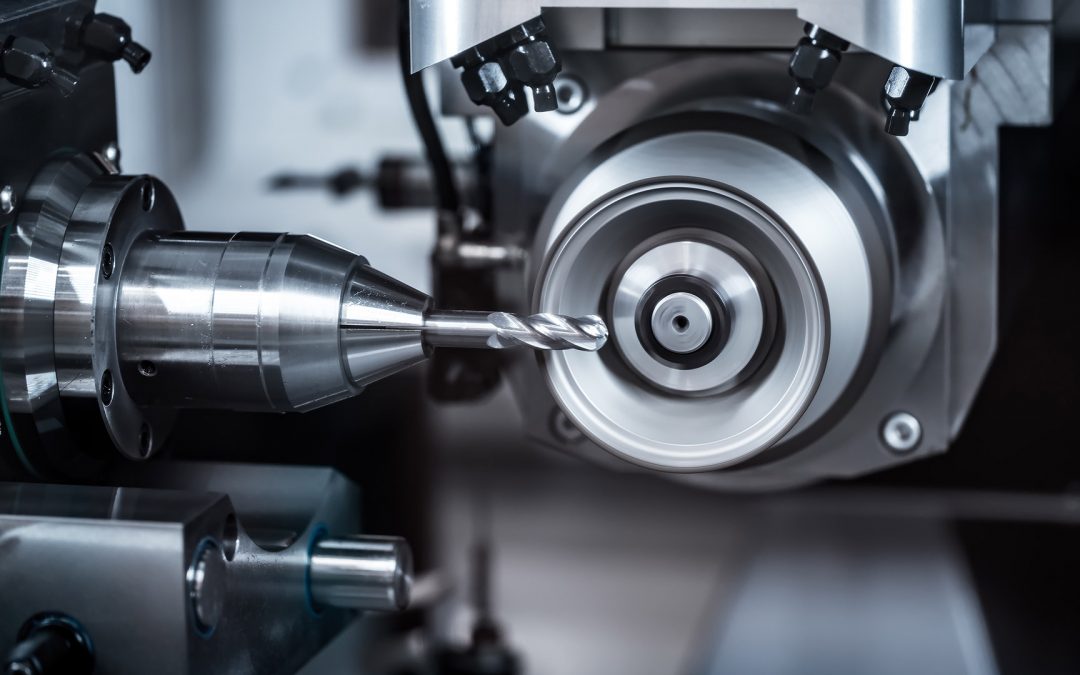

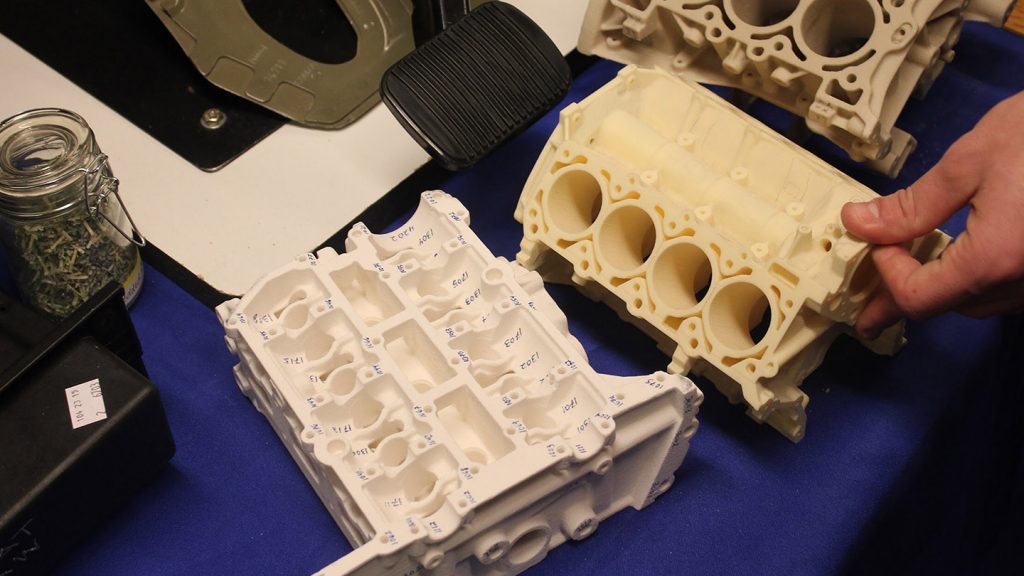

Przy prototypowaniu urządzeń mechanicznych takich jak obudowy, mechanizmy i systemy mechatroniczne (czyli takie które łączą kilka dziedzin nauk technicznych) zazwyczaj stosuje się obróbkę skrawaniem (toczenie frezowanie zarówno numeryczne CNC jak i manualne).

Niestety z uwagi na znaczny koszt jak i długotrwałość procesów obróbczych szybkie iterowanie prototypów za pomocą metod CNC ma ograniczone zastosowanie, z reguły tylko przy dobrze finansowanych projektach wymagających wysokich dokładności i tolerancji pasowania.

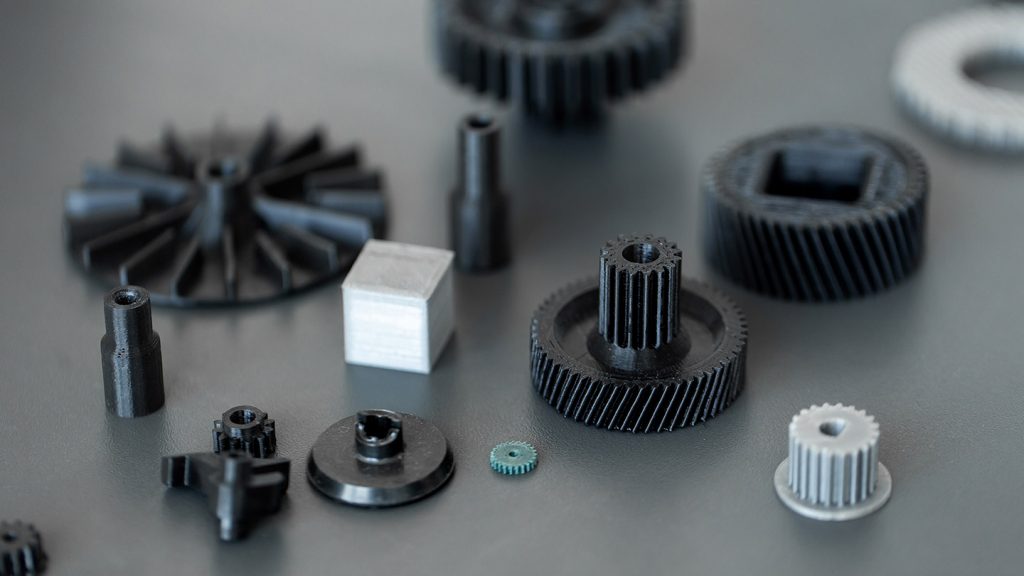

Alternatywą dla obróbki CNC jest druk 3D, którego rozwój w ostatnich latach porównywać można do gorączki złota z amerykańskiej historii. W dalszej części tego artykułu postaramy się opisać i przybliżyć zarówno zalety jak i wady druku 3D w kontekście szybkiego prototypowania.

Pierwszą niezaprzeczalna zaletą druku 3d jest szybkość realizacji, wystarczy nawet parę godzin by otrzymać funkcjonalny prototyp, w zależności od wybranej technologii druku musimy się jednak liczyć z ograniczeniami technicznymi.

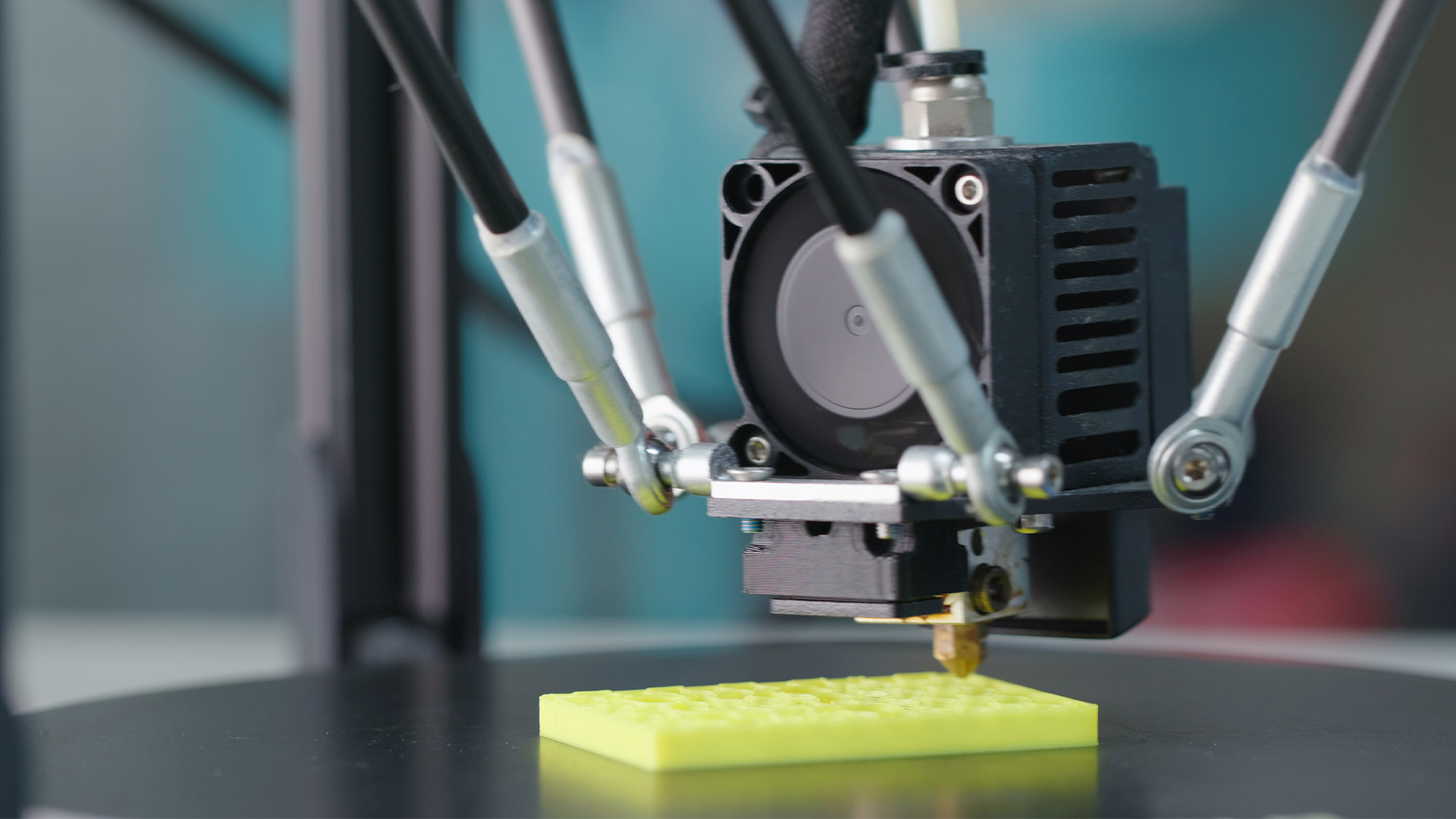

Najszybszą oraz najbardziej dostępną technologią druku 3d jest “FDM” wykorzystuje ona materiał termoplastyczny wytłaczany przez dyszę głowicy drukującej. Szeroki zakres polimerów w formie filamentu umożliwia dopasowanie materiału do wymagań projektu, od taniego popularnego “PLA” poprzez industrialny “ABC” aż do kosmicznych PEI i PEEK wytrzymujących setki stopni celsjusza. Najwidoczniejsza wadą technologii FDM jest charakterystyczny wygląd wydrukowanej części – warstwy druku są wyraźnie widoczne nawet przy zastosowaniu dużej rozdzielczości druku z tego samego powodu wynika kolejny duży problem technologii FDM wytrzymałość zależy od kierunku działania siły, gdy siła działa w poprzek warstw wytrzymałość części jest znacznie wyższa niż gdy obiekt rozgrywany jest zgodnie z kierunkiem nakładania warstw materiału.

Kolejną “domową” technologia druku jest SLA/DLP wykorzystująca światło UV oraz żywice utwardzaną za pomocą Światła, w skrócie proces druku odbywa sie poprzez naświetlanie warstwy za warstwą. Technika ta doskonale oddaje detale drukowanego modelu oraz zapewnia najlepsze tolerancje wymiarowania. Niestety ze względu na użycie żywicy jako materiału gotowy detal jest bardzo sztywny i zarazem kruchy, przez co technika ta największe uznanie zyskała w modelarstwie gdzie używana jest do druku miniaturek i figurek wszelakiego rodzaju.

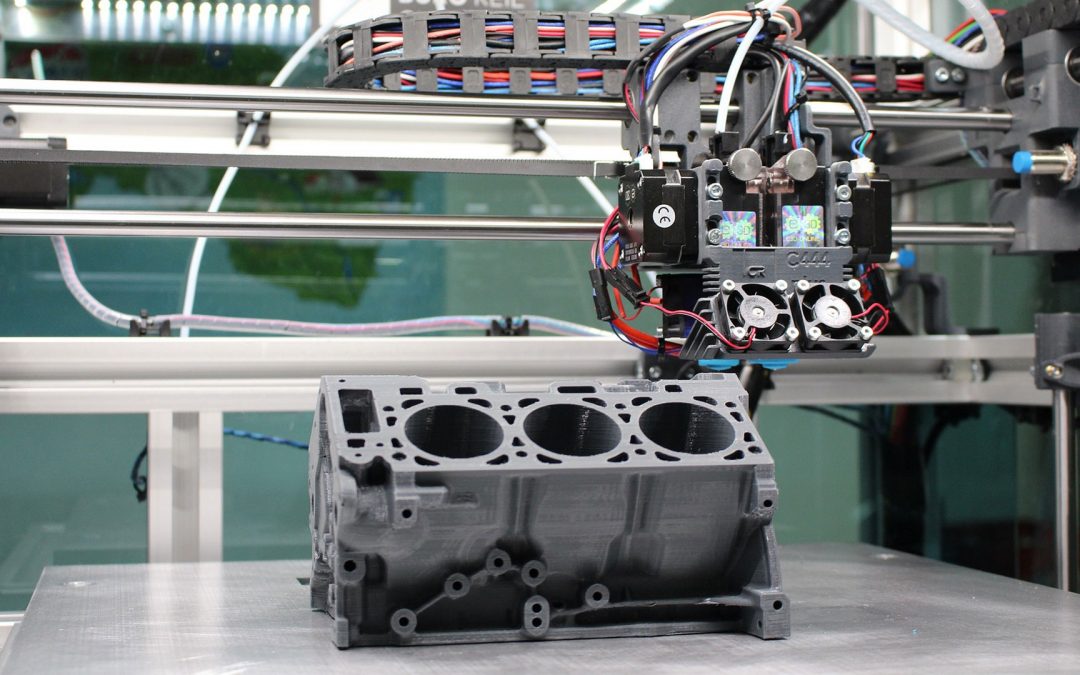

Przechodząc do bardziej przemysłowych technik druku 3d jedną ze starszych technik jest warstwowe spiekanie proszków (np za pomocą lasera). Materiałem mogą być zarówno termoplasty takie jak nylon PA66, poliuretan jak również metale takie jak stal nierdzewna, tytan itd. Przy czym należy wspomnieć że im bardziej egzotyczny materiał tym druk z niego jest trudniejszy i dużo droższy. Technologia ta również nie skaluje się bardzo dobrze dla większej ilości części.

Jedną z najnowszych metod druku 3d termoplastów jest Multi Jet Fusion w skrócie MJF jest to opatentowana przez HP technologia druku z proszku (PA66, PA66 GF, Poliuretan) polegająca na sklejaniu proszku za pomocą specjalnego preparatu natryskiwanego warstwa po warstwie a następnie scalanego za pomocą lamp kwarcowych. Zaletą jest relatywnie niska cena (MJF może konkurować tu z droższymi wariantami FDM, a nawet niekiedy z wtryskiem przy niskich i średnich seriach produkcyjnych) oraz równomierna wytrzymałość materiału sięgająca wytrzymałości tożsamej części wykonanej za pomocą wtrysku. Z wad można wymienić chropowatą powierzchnię pozostałą po usunięciu luźnego proszku oraz średnią tolerancję wymiarowania.

Przedstawione tu metody druku nie wyczerpują całości dostępnych technologii, należy to bardziej traktować jako wprowadzenie, w przypadku chęci zapoznania się ze szczegółami danych technik lub dopasowania metod prototypowania do potrzeb projektu zapraszamy do kontaktu.